فایل اتوکد دیتیل وصله مکانیکی کوپلر میلگرد

۵۰,۰۰۰ تومان

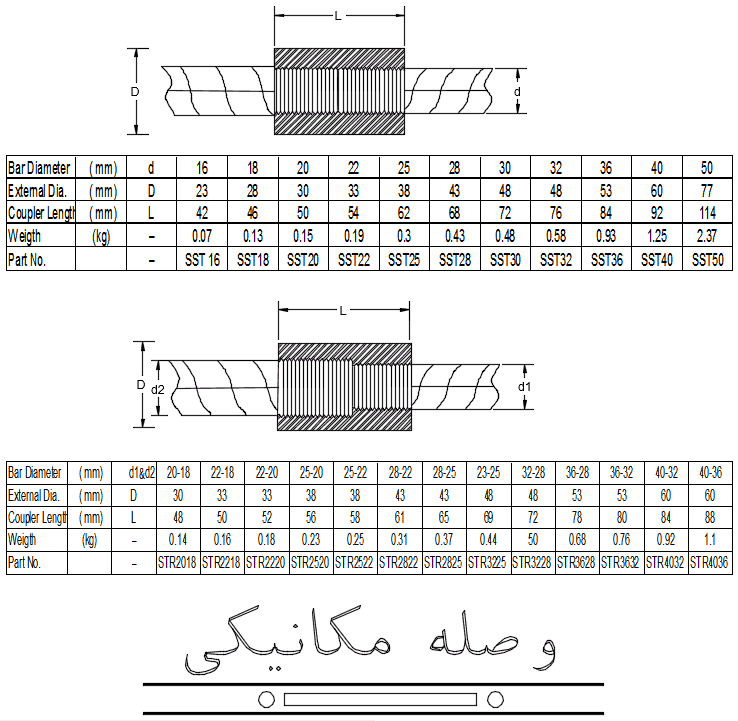

جزئیات اتوکد وصله میلگرد بصورت وصله مکانیکی یا همان کوپلر برای وصله مکانیکی میلگردهای هم قطر و وصله مکانیکی با قطرهای متفاوت به همراه جدول مشخصات لازم برای وصله مکانیکی استاندارد با توجه به قطر هر میلگرد مطابق پیشنمایشهای تصویری موجود در پایین صفحه، پس از افزودن به سبدخرید و پرداخت میتوانید فایل اتوکد را دانلود نمایید.

جزئیات کوپلر

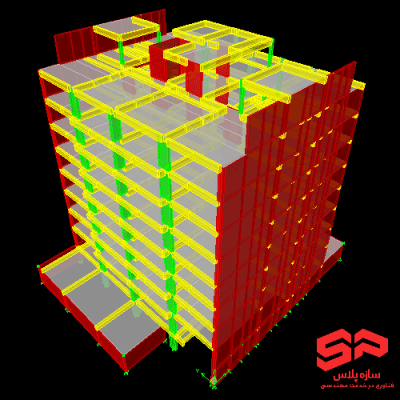

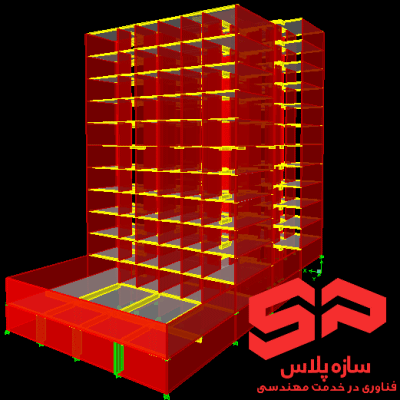

پیشنمایش تصویری اتوکد فایل وصله مکانیکی میلگرد

آشنایی با کوپلر (وصله مکانیکی آرماتور) و مزایای آن

کوپلر تبدیل :این گروه از کوپلرها قابلیت به هم پیوستن دو آرماتور با سایزهای مختلف را دارند در حالتی که کوپلر امکان چرخش داشته باشد. هر دو رزوه این نوع کوپلر راستگرد بوده و نحوه بستن آن همانند کوپلر استاندارد میباشد. در صورتنیاز مصرفکننده این نوع کوپلر با هر سایز مورد نیاز تولید میشود.

کوپلر جوشی :کوپلر جوشی روشی مناسب برای اتصال آرماتور به سطح یک بنای فلزی را فراهم می کند.یک طرف این نوع کوپلر دارای رزوه های باریک از یک سو می باشد که از کوپلرهای استاندارد کوچکتر است.انتهای دیگر این کوپلرها مستقیماً به سطح فلزی جوش خورده اند.این نوع کوپلرها برای سطوح فلزی مناسب

میباشند.

کوپلر انتهایی :مهاربندی آرماتورها با بخشی از بتن (اتصال تیر به ستون) بوسیله خم انتهای آرماتور ایجاد می گردد. این امر موجب بوجود آمدن مشکلات بسیاری در موقعیت آرماتور و افزایش تراکم می گردد. کوپلر انتهایی جایگزین خم انتهای آرماتور شده و متعاقباً موجب کاهش تراکم و آسان سازی موقعیت آرماتور می گردد.تحمل نیرو توسط این نوع کوپلرها بر مبنای تئوری مخروط برش در بتن صورت می گیرد.

کوپلر پیچی :کوپلر پیچی روشی مقرون به صرفه برای اتصال دو آرماتور میباشد. در استفاده از این نوع کوپلرها نیازی به ایجاد رزوه در انتهای آرماتور نبوده و همچنین نیاز به چرخاندن آرماتور داخل کوپلر نیز نمیباشد.

انتهای آرماتور در داخل کوپلر توسط دو حائل دندانه دار احاطه شده و پیچهای تعبیه شده بر روی کوپلر، روی آرماتور محکم میشوند و انتهای مخروطی پیچها روی آرماتور قرار میگیرند.

کوپلر موقعیت :این نوع از کوپلرها برای حالتی طراحی شدهاند که دو آرماتور قادر به حرکت نبوده و در دو بخش از سازه بتنی مجزا از یکدیگرقرار گرفتهاند.این کوپلرها از سه بخش قطعه نر، قطعه ماده و مهره قفلکننده تشکیل شدهاند. قطعه نر ، دارای یک رزوه داخلی و یک رزوه خاجی موازی میباشد. قطعه ماده نیز داری رزوه داخلی موازی می باشد و مهره قفل کننده برای محکم نگهداشتن اتصال بین دو آرماتور هنگامیکه درجه انطباق صحیح بدست آمدهباشد استفاده میشود

وصله مکانیکی (کوپلر)

وصله مکانیکی و کوپلر و اتصالات مکانیکی آرماتور و کوپلر استاندارد

با توجه به مشکلات عدیده اجرایی در سازه های سنگین به دلیل استفاده از میلگرد های قطور به کار گرفتن وصله مکانیکی راهگشا بوده و علاوه بر ایجاد اتصال مطمئن و مستحکم تر از ارماتور مصرفی سایر مشکلات جانبی در سازه های بتنی را نیز بر طرف می کند.در هر سازه بتنی در حدود ١۵ درصد ارماتور مصرفی به صورت اورلب در بتن دفن محدودیتهای ایین نامه ایبه ضایعات تبدیل میگردد.با استفاده از اتصالات مکانیکینتنها از دفن ارماتور به صورت پوششی ارماتور جلوگیری به عمل می اورد بلکه ضایعات ارماتور به حداقل کاهش مییابد.

مزایای استفاده از اتصالات مکانیکی نسبقت به اتصال اورلب به شرح ذیل بیان میشود:١-کاهش تراکم ارماتور٢-صرفه جویی در میلگرد مصرفی٣-کاهش هزینه های اماده سازی و نصب۴-قابل استفاده در قطرها و شکل ها و طول های مختلف ارماتور۵-استحکام کافی و تحمل نیروها به هنگام صدمه دیدن ارماتور۶-یکپارچه عمل نمودن ارماتور در محل اتصال٧-در امتداد هم قرار گرفتن محور ارماتورها در محل نصب٨-امکان استفاده از تمام طول شاخه ارماتور و نداشتن ضایعات

مزایای فنی و اقتصادی وصـله مکانیکی میلگرد

استفاده از تکنولوژیهای جدید برای ارتقاء کیفیت سازه و کاهش هزینههای تولید در صنعت ساختمان علاوه بر یک نیاز، یک ضرورت انکار ناپذیر به شمار میآید. استفاده از وصلههای مکانیکی برای وصله آرماتورها در سازههای بتنی یکی از راهکارهای بهبود کیفیت در صنعت ساختمان به شمار میآید. استفاده از وصلههای مکانیکی در آییننامهها و استانداردهای بینالمللی مانند ACI-318 و همچنین در مبحث نهم مقررات ملی ساختمان توصیه گردیده است. با توجه به وجود مشکلات عدیدهی اجرایی در سازههای بتنی سنگین به دلیل استفاده از میل گردهای قطور،به کارگرفتن وصلههای مکانیکی راهگشا بوده و علاوه بر ایجاد وصله مطمئن، سایر مشکلات جانبی مرتبط با تراکم آرماتور در سازههای بتنی را نیز برطرف مینماید.

در هر سازه بتنی در حدود ۱۵% آرماتور مصـرفی به صورت وصله پوششی در بتن باقی میماند. با استفاده از اتصالات مکانیکی نه تنها از باقی ماندن آرماتور به صورت مهار پوششی آرماتور جلوگیری میگردد، بلکه ضایعات آرماتور نیز به حداقل کاهش مییابد.

وصله مکانیکی تقریباً در کلیه موارد به دلیل داشتن مزایای فنی و اقتصادی که در ادامه نیز به آنها اشاره میگردد، میتوانند جایگزین وصلههای پوششی در اعضای بتنی گردند. با این حال موقعیتهای زیادی نیز وجود دارند که استفاده از وصله پوششی در آنها از نظر عملی امکان پذیر نیست و یا از نظر طراحی استفاده از وصلههای پوششی مجاز نمیباشد. در این خصوص میتوان به موارد زیر اشاره کرد:

۱) مطابق بند ۱۸-۴-۱-۲ آیین نامه بتن ایران (آبا) و همچنین بند ۹-۱۸-۴-۱-۲ مبحث نهم، وصله پوششی تنها در مورد میل گردهای با قطر کمتر از ۳۶ میلیمتر مجاز میباشد و برای میلگرد با قطر ۳۶ میلیمتر و بالاتر استفاده از وصله مکانیکی و یا جوشی الزامی است. همچنین مطابق بند ۱۲٫۱۴٫۲٫۱ آیین نامه ACI-318 نیز برای آرماتورهای با قطر بیشتر از ۳۶ میلیمتر استفاده از وصله مکانیکی مورد نیاز میباشد و وصله پوششی قابل کاربرد نمیباشد.

۲) مطابق بند ۱۸-۴-۲-۳ آیین نامه بتن ایران، بند ۹-۱۸-۴-۲-۳ مبحث نهم مقررات ملی ساختمان و همچنین بند ۱۲٫۱۵٫۶ آیین نامه ACI-318 در قطعات کششی، وصله میل گردها باید تنها به وسیله وصلههای جوشی و یا مکانیکی مجاز میباشد و فاصله وصلههای در میل گردهای مجاور باید بیشتر از ۷۵۰ میلیمتر در نظر گرفته شوند.

۳) قطعات کششی به قطعاتی اطلاق میگردند که مقدار نیروی کششی در آنها به حدی است که در کل سطح مقطع آنها در کشش قرار میگیرد؛ سطح تنش کششی در آرماتورها به حدی است که آرماتورها باید به صورت کامل موثر باشند و یا اینکه پوشش بتنی اندکی در تمامی وجود عضو وجود داشته باشد. برای مثال میتوان به المان پای قوسها، کشهای آویزان منتقل کننده بار به سازه تکیه گاهی فوقانی و همچنین به اعضای کششی اصلی در خر پاها اشاره کرد.

۴) در صورتیکه فواصل آرماتورها به ترتیبی باشند که امکان استفاده از وصله پوششی وجود نداشته باشد، باید از وصله مکانیکی استفاده کرد. در این خصوص میتوان به ستونهای بتنی سنگین اشاره کرد که در آنها مقدار زیادی آرماتور سایز بالا مورد استفاده قرار میگیرد.

۵) در نقاطی که درزهای اجرایی و یا روند گسترش ساخت در آینده موجب نیاز به پیوستگی کششی آرماتورها میشوند، استفاده از وصله مکانیکی بر بجا گذاشتن ریشههای بلند برای آرماتورها ترجیح دارند. با حداقل ۳۰ سانتی متر ریشه انتظار تقریباً هر نوع وصله مکانیکی قابل اجرا خواهد بود. در صورتیکه آرماتورها باید در محل وصله به صورت زیگزاگ وصله شوند، مقدار ۳۰ سانتی متر باید افزایش داده شود.

۶) در صورتیکه طول وصله پوششی بر اساس آیین نامه مقدار زیادی داشته باشد، استفاده از وصله مکانیکی بر وصلههای پوششی ترجیح دارد. در این خصوص میتوان به آرماتورهای با قطر بالاتر از ۲۸ میلیمتر، آرماتورهای دارای پوشش اپوکسی و یا گروه میلگردهای ۲ تایی تا ۴ تایی اشاره نمود که در آنها طول مهاری بر اساس آرماتوری با قطر معادل آرماتورهای گروه محاسبه می شود.

مزایای فنی استفاده از وصله مکانیکی در اجزای بتنی

با استفاده از وصله مکانیکی، بر اساس عملکردهای ایجاد شده مزایای فنی زیر در عملکرد سازه و روند اجرایی اجزای بتنی قابل دستیابی خواهند بود:

۱) امکان وصله آرماتورهای با قطر بالا در سازههای بتنی سنگین.

۲) کوتاهتر شدن طول ناحیه وصله در عضو نسبت به وصله پوششی و عدم نیاز به آرماتور گذاری ویژه در ناحیه وصله و کاهش حجم آرماتورها و ایجاد سهولت در بتن ریزی.

۳) آرایش منظم و فاصله بیشتر میان آرماتورها در ناحیه وصله و در نتیجه ایجاد فضای مناسب برای بتنریزی مطلوب.

۴) ایجاد وصله یکپارچه بین آرماتورها و در نتیجه یکپارچه عمل نمودن آرماتور در محل وصله به هنگام اعمال نیروهای رفت برگشتی ناشی از زمین لرزه.

۵) در امتداد هم قرار گرفتن آرماتورها و حذف عملیات خم یک به شش آرماتور در محل وصله (خم S شکل) و در نتیجه انتقال نیرو به طور مستقیم و بدون خروج از مرکزیت.

۶) عدم افزایش نسبت آرماتور در محل وصله و امکان استفاده از حداکثر نسبت آرماتور (۵/۴ درصد) در ظرفیت مقطع ستون بتن آرمه، کاهش بعد ستون و افزایش شکل پذیری مقطع در محل وصله.

۷) امکان وصله بدون محدودیت در هر موقعیتی در سازه بتنی مانند محل مفصل پلاستیک.

۸) در وصله پوششی عامل انتقال بار میان دو آرماتور، وجود بتن محصور کننده در اطراف آنها است و در صورت صدمه دیدن بتن وصله پوششی عمل نخواهد نمود ولی در وصله مکانیکی انتقال بار وابسته به بتن نیست که این ویژگی باعث تأمین مقاومت وصله در تمامی شرایط باربری سازه خواهد شد.

مزایای اقتصادی استفاده از وصله مکانیکی در اجزای بتنی

با استفاده از وصله مکانیکی، بر اساس عملکردهای ایجاد شده مزایای اقتصادی زیر در ساخت اجزای بتنی قابل دستیابی خواهند بود:

۱) طول وصله پوششی در حدود ۳۰ درصد از طول مهاری آرماتور بیشتر است. به همین دلیل مخصوصاً در سایزهای بالای آرماتور نسبت وزن وصله پوششی نسبت به طول ۱۲ متری آرماتور مقدار نسبتاً زیادی است. به طور مثال برای آرماتور ۳۲ با اعمال ضرایب مربوطه، وزن وصله پوششی حدود ۱۳ کیلوگرم به دست میآید که هزینه آن در مقایسه با هزینههای وصله مکانیکی به مراتب بیشتر است.

۲) بر خلاف وصله پوششی که محدودیت استفاده در بعضی محلها (بند ۲۰-۵-۱-۲-۶ آئیننامه بتن ایران و همین مطلب در بند ۹-۲۰-۴-۱-۲-۶ مبحث نهم مقررات ملی ساختمان) از جمله اتصالات تیرها و ستونها، در طول معادل دو برابر ارتفاع مقطع از بر تکیهگاه و در محلهایی که امکان تشکیل مفصل پلاستیک موجود باشد، را دارد وصله مکانیکی (با حفظ شرایطی) در همه این موقعیتها قابل استفاده بوده و به همین دلیل امکان استفاده از آرماتور بدون ضایعات فراهم میگردد (معمولاً ۱۵% آرماتورهای خریداری شده در هر پروژه به ضایعات تبدیل میگردد).

۳) مطابق بند ۲۰-۵-۲-۲ آئیننامه بتن ایران، در ستونهای بتنی در مناطق لرزه خیز نسبت آرماتور به بتن نباید بیشتر از ۵/۴% باشد و که این محدودیت در محل وصلهها نیز لازمالاجراست. بنابراین برای دستیابی به ظرفیت بالاتر باید ابعاد مقاطع بتنی را بزرگتر در نظر گرفت که این امر هم از نظر اقتصادی و هم از نظر معماری مطلوب نیست. این در حالی است که با استفاده از وصله مکانیکی، درصد آرماتور در محل وصله افزایش نمییابد و رعایت این محدودیت نیز مورد نیاز نمیباشد.

۴) مطابق بند ۲۰-۵-۲-۳-۴ آیین نامه بتن ایران، تعداد خاموتهای مصرفی در محل وصله پوششی تقریباً به دو برابر افزایش مییابد که باعث افزایش هزینه میلگرد مصرفی خواهد شد ولی با استفاده از وصله مکانیکی که طول بسیار کوتاهی دارد نیاز به بارگیری خاموت بیشتر وجود ندارد و در نتیجه صرفه جویی در مصرف میلگرد خاموت را در پی خواهد داشت.

۵) در وصله پوششی برای در امتداد هم قرار دادن محور میل گردها بایستی با خمکاری و ایجاد فرم S این امکان فراهم گردد که با افزایش هزینه همراه است. ولی در وصله مکانیکی دو میلگرد در امتداد یکدیگر قرار میگیرند و نیازی به فرم دادن آرماتور نمیباشد.

استفاده از تکنولوژیهای جدید برای ارتقاء کیفیت سازه و کاهش هزینه های تولید در صنعت ساختمان علاوه بر یک نیاز یک ضرورت انکار ناپذیر به شمار می آید.

بهبود کیفیت سازه باعث عمر طولانی آن می گردد وعلاوه بر آن خسارات وارده به سازه را در مقابل حوادث طبیعی مثل زمین لرزه کاهش خواهد داد. استفاده از وصله های مکانیکی برای اتصال آرماتورها در سازه های بتنی یکی از راهکارهای بهبود کیفیت در صنعت ساختمان به شمار می آید. استفاده از وصله های مکانیکی در آئین نامه ها و استانداردهای بین المللی ازجمله آئین نامه بتن ایران در فصل ۱۸ توصیه گردیده است.

با توجه به وجود مشکلات عدیده اجرایی در سازه های سنگین به دلیل استفاده از میلگردهای قطور، به کار گرفتن وصله های مکانیکی راهگشا بوده و علاوه بر ایجاد اتصال مطمئن وحتی مستحکم تر از آرماتور مصرفی سایر مشکلات جانبی در سازه های بتنی را نیز برطرف می نماید.

در هر سازه بتنی در حدود ۱۵% آرماتور مصرفی به صورت اتصال اورلپ در بتن دفن محدودیتهای آئین نامه ای به ضایعات تبدیل می گردد. با استفاده از اتصالات مکانیکی نه تنها از دفن آرماتور به صورت مهار پوششی آرماتور جلوگیری می گردد بلکه ضایعات آرماتور نیز به حداقل کاهش می یابد.

حدود کاربرد اتصالات مکانیکی

تکنولوژی اتصالات مکانیکی در تمامی سازه های بتنی از جمله هتل ها، بیمارستان ها، سدها، فرودگاه ها، و پروژه های مسکونی قابلیت استفاده دارد.

مزایای فنی اتصال مکانیکی نسبت به اتصال اورلپ

۱. سبکتر شدن سازه به دلیل وزن ناچیز اتصال مکانیکی نسبت به اتصال اورلپ (۶ به ۱۰۰).

۲. کوتاهتر شدن طول اتصال مکانیکی نسبت به اتصال اورلپ (۴ به ۱۰۰).

۳. امکان طراحی بهینه به دلیل کاهش وزن سازه و در نتیجه کاهش سطح مقاطع بتنی.

۴. آرایش منظم آرماتورها و در نتیجه ایجاد فضای مناسب برای بتن ریزی مطلوب.

۵. ایجاد اتصال یکپارچه بتن آرماتورها و در نتیجه یکپارچه عمل نمودن آرماتور در محل اتصال به هنگام اعمال نیرو های ناشی از زمین لرزه.

۶. در امتداد هم قرار گرفتن آرماتورها و در نتیجه انتقال نیرو به طور مستقیم.

۷. افزایش نسبت بتن به آرماتور و امکان طراحی بهینه مقاطع بتونی.

۸. صرفه جویی در مواد اولیه (آرماتور) به دلیل کاهش ضایعات.

۹. امکان استفاده بدون محدودیت در هر پوزیشن در سازه بتونی.

۱۰. در اتصال اورلپ عامل ایجاد پایداری اتصال، وجود بتن است و در صورت صدمه دیدن بتن اتصال اورلپ از هم خواهد پاشید ولی در اتصال مکانیکی پایداری اتصال وابستگی به بتن ندارد که این ویژگی باعث پایداری بیشتر سازه به هنگام صدمه دیدن بتن در سوانح طبیعی خواهد شد.

در جدول زیر به صورت خلاصه اتصال اولپ و اتصال مکانیکی با یکدیگر مقایسه شده اند:

|

اتصال مکانیکی |

اتصال اور لپ |

نوع اتصال/شرایط ویژه |

|

دارد |

ندارد |

امکان استفاده در سایز های بالاتر از ۳۶ |

|

دارد |

ندارد |

امکان استفاده در هر پوزیشن سازه بتنی |

|

ندارد |

از ۵% تا ۱۵% |

ضایعات آرماتور |

|

ندارد |

دارد |

هزینه برش آرماتور |

|

به دلیل آرایش منظم آرماتورها |

به دلیل تراکم آرماتور |

امکان بتن ریزی مطلوب |

|

بدون عملیات اضافی در |

فقط با ایجاد فرم |

در امتداد هم قرار گرفتن آرماتورها در محل اتصال |

|

در حد استاندارد |

حداقل ۱/۵ برابر |

تعداد خاموت های مصرفی در محل اتصال |

|

۰/۰۶ |

نسبت وزن کوپلر به وزن آرماتور همپوشانی در اتصال اورلپ |

|

|

۰/۰۵ |

نسبت طول کوپلر به طول آرماتور همپوشانی |

|

علاوه بر مزایای فنی فوق ، استفاده از اتصال مکانیکی با در نظر گرفتن موارد ذیل توجیه اقتصادی نیز دارد:

۱. بر خلاف اتصال پوششی که محدودیت استفاده در بعضی محلها را دارد ( بند ۲۰-۵-۱-۲-۶ آئین نامه آئین نامه بتن ایران) از جمله:

الف اتصالات تیرها و ستون ها.

ب در طول معادل دو برابر ارتفاع مقطع از بر تکیه گاه.

پ در محلهایی که امکان تشکیل مفصل پلاستیکی موجود باشد.

اتصال مکانیکی در هر موقعیت قابل استفاده بوده و به همین دلیل امکان استفاده از آرماتور بدون ضایعات فراهم میگردد (معمولآ ۱۵ % آرماتورها ی خریداری شده در هر پروژه به ضایعات تبدیل می گردد).

۲. با توجه به ضرائب اعمالی در مبحث ۹ طول اتصال پوششی با اعمال این ضرائب افزایش می یابد و به همین دلیل نسبت وزن اتصال اورلپ افزایش خواهد داشت بطور مثال برای آرماتور ۳۲ با ضرائب مربوطه وزن اتصال اورلپ حدود ۱۳ کیلوگرم میباشد.

۳. با توجه به سبکی وزن اتصال مکانیکی (نسبت وزن اتصال مکانیکی به اتصال اورلپ ۶ به ۱۰۰ می باشد) وزن سازه بطور محسوسی کاهش خواهد یافت که در نتیجه امکان طراحی بهینه در مقاطع به وجود می آید (۱۳ کیلوگرم وزن اتصال اورلپ در مقابل ۶۰۰ گرم وزن اتصال مکانیکی برای آرماتور ۳۲) که در نتیجه کاهش هزینه را در پی خواهد داشت.

۴. طبق بند ۲۰-۵-۲-۲ آئین نامه بتن نسبت آرماتور به بتن نبایستی بیشتر از ۶% باشد این محدودیت در محل وصله ها نیز بایستی رعایت گردد ولی در راستای رسیدن به این منظور ناچارا“ بایستی ابعاد مقاطع بتنی را بزرگتر در نظر گرفت (افزایش هزینه بتن).

۵. مطابق بند ۲۰-۵-۲-۲-۳ آئین نامه در محل اتصال اورلپ طول اتصال را بایستی برابر ۱/۳ طول وصله های کششی در نظر گرفت که افزایش هزینه مواد اولیه را در پی دارد.

۶. مطابق بند ۲۰-۵-۲-۳-۴ تعداد خاموتهای مصرفی در محل اتصال اورلپ تقریبآ به دو برابر افزایش می یابد که باعث افزایش هزینه میلگرد مصرفی خواهد شد ولی با استفاده از اتصال مکانیکی که طول بسیار کوتاهی دارد (نسبت طول اتصال مکانیکی به طول اتصال اورلپ برابر ۴ به ۱۰۰ است و بطور مثال اتصال مکانیکی برای قطر ۳۲ برابر ۷/۵ سانتی متر است) نیاز به مصرف خاموت بیشتر وجود ندارد زیرا طول اتصال مکانیکی کمتر از فاصله دو خاموت متوالی است و در نتیجه صرفه جویی در مصرف میلگرد را در پی خواهد داشت .

۷. در اتصال اورلپ برای در امتداد هم قرار دادن محور میلگردها بایستی با خمکاری و ایجاد فرم s این امکان فراهم گردد (افزایش هزینه) ولی در اتصال مکانیکی دو میلگرد در امتداد یکدیگر قرار می گیرند.

روش اتصال اورلپ دارای اشکالات فراوانی است که بر متخصصین این رشته پوشیده نیست.

پاره ای از اشکالات روش اورلپ:

۱) آسیب دیدن بتن در محل اورلپ باعث از هم پاچیدن شبکه آرماتور شده و در نتیجه ویرانی این سازه را در پی خواهد داشت.

۲) تراکم آرماتورها در روش اورلپ باعث افرایش سطح مقطع تیرها و ستونها می گردد و علاوه بر آن دفن نمودن سرمایه های ملی در بتن توجیه اقتصادی و منطقی ندارد.

۳) سنگین تر شدن سازه در روش اورلپ مخصوصاً در سازه های بلند و سنگین باعث می گردد طراحی سازه با ضریب اطمینان بالاتری صورت گیرد که در نتیجه مصرف بیشتر مصالح را در پی خواهد داشت.

اتصالات مکانیکی آرماتورها:

- اتصالات مکانیکی برای آرماتورهای از شماره ۱۴ تا شماره ۵۰ قابل اجرا می باشد.

- استفاده از این روش علاوه بر صرفه جویی در مصرف آرماتور ، سهولت اجرا و عدم محدودیت در طول آرماتور و نهایتاً موجب افزایش استحکام سازه می گردد.

مراحل اجرای وصله مکانیکی:

انجام رزوه کاری از میل گرد Φ۱۴ تاΦ۵۰ قابل اجراست، ولی عملا در اجرا عمدتا از میل گرد Φ۲۲ به بالا رزوه می شود. در حال حاضر دو روش برای اتصال میلگردها به صورت مکانیکی ارائه می شود ۱- روش رزوه کاری و ۲- روش بصورت پرسی (فورج) رزوه کاری در روش اول به این شکل است که آرماتور را مستقیما“ رزوه می کنند ودر روش دوم ابتدا محل رزوه کاری میل گرد را با استفاده ازدستگاه مخصوص upset کرده و سپس آن محل را رزوه می کنند. در روش اول قطر محل رزوه شده در حدود ۰/۵ میلیمتر بیشتر از قطر رسمی آرماتور و در روش دوم قطر محل رزوه شده حدودا ۲ میلی متر از اندازه اسمی آرماتوربزرگتر است. روش پرسی (فورج) عمدتا در موقعیت هایی که امکان اتصال اورلپ و امکان رزوه کاری برای استفاده از اتصالات پیچی وجود ندارد مورد استفاده قرار می گیرد، بطور مثال طول میل گرد انتظار برای استفاده از روش اورلپ کافی نیست و ما در اینجا از کوپلر پرسی برای ادامه کار استفاده می کنیم. جنس کوپلرها فولادی است و در طی پروسه تولید هیچگونه عملیات سخت کاری بر روی کوپلرها انجام نمی گیرد.

در این قسمت انجام این مراحل به صورت جداگانه همراه با عکس توضیح داده شده است:

۱) نمونه برداری از آرماتورهای مورد نظر و تعیین رده آرماتور پس از تست کشش.

۲) تعیین قطر آرماتور و تهیه کردن ابزار آلات مورد نیاز متناسب با آن.

۳) برش آرماتورها به طول مشخص مورد سفارش مشتریان.

۴) رزوه کاری آرماتورها که در محل پروژه انجام می شود.

- مرحله رزوه کاری از جمله مهم ترین مراحل این روش می باشد ، که در نهایت دقت انجام می پذیرد.

- بستن آرماتورها به یکدیگر با کوپلر های مکانیکی انجام شده و نیاز به ابزار آلات خاص ندارد.

- اتصالات ذکر شده در نهایت با آچار محکم می گردند و این روش در تمامی مقاطع ساختمان قابل استفاده است.

کوپلر:

تولید کوپلر با ماشین آلات CNC انجام میپذیرد.

- انجام تست های کنترول کیفی مطابق با استانداردهای جهانی مرتباً صورت می پذیرد.

لازم به ذکر است که رزوه کاری یا حدیده انواع آرماتور تا طول ۳۱ سانتی متر و تا قطر ۱۱ با دستگاه های داخلی قابل تولید می باشند.

روشهای مختلف رزوه کاری در اتصال مکانیکی:

در این قسمت روش های رزوه کاری که در قسمت های قبل توضیح داده شد با عکس شرح داده می شود.

۱) روش مستقیم:

در این روش محل رزوه کاری مستقیماً توسط دستگاه براده بردای شده و رزوه کاری در محل مربوطه صورت می گیرد و در محل رزوه شده با استفاده از گیج های کنترولی و توسط اپراتور کنترول می گردد.

مراحل اجرایی:

الف) محل مورد نظر توسط دستگاه مخصوص OVER SIZE می گردد.

ب) با دستگاه دیگری براده برداری و رزوه شده.

پ) آماده برای استفاده است.

۲) روش END UPSETING

به دلیل استحکام فوق العاده زیاد ، در پروژه های ویژه مانند انرژیاتمی و سدها و پروژه های مشابه ارجهیت دارد.

کوپلر:

کوپلر یا وصله یا رابط مکانیکی درواقع یک مهره بلند است که به جای اورلب کردن آرماتور استفاده شده و دو میلگرد را در راستای یکدیگر به هم متصل میکند بدون اینکه از مقاومت کششی آنها کاسته شود.

انواع کوپلر:

۱-کوپلر استاندارد:

یکی از متداولترین نوع کوپلر، کوپلر استاندارد میباشد.این نوع کوپلرها برای آرماتورهایی با سایز یکسان و در حالتی که یکی از آرماتورها امکان چرخش داشته باشند، مورد استفاده قرار میگیرند .رزوه های داخلی هر دوطرف این نوع کوپلر راستگرد می باشد و میبایست هر یک از آرماتورها از هر طرف تا نیمه کوپلر، به طور کامل بسته شوند.

۲-کوپلر تبدیل:

این گروه از کوپلرها قابلیت به هم پیوستن دو آرماتور با سایزهای مختلف را دارند در حالتی که کوپلر امکان چرخش داشته باشد. هر دو رزوه این نوع کوپلر راستگرد بوده و نحوه بستن آن همانند کوپلر استاندارد میباشد. در صورتنیاز مصرفکننده این نوع کوپلر با هر سایز مورد نیاز تولید میشود.

کوپلر جوشی:

کوپلر جوشی روشی مناسب برای اتصال آرماتور به سطح یک بنای فلزی را فراهم می کند. یک طرف این نوع کوپلر دارای رزوه های باریک، از یک سو می باشد که از کوپلرهای استاندارد کوچکتر است. انتهای دیگر این کوپلرها مستقیماً به سطح فلزی جوش خورده اند.این نوع کوپلرها برای سطوح فلزی مناسب میباشند.

کوپلر انتهایی:

مهاربندی آرماتورها با بخشی از بتن (اتصال تیر به ستون) بوسیله خم انتهای آرماتور ایجاد می گردد. این امر موجب بوجود آمدن مشکلات بسیاری در موقعیت آرماتور و افزایش تراکم می گردد. کوپلر انتهایی جایگزین خم انتهای آرماتور شده و متعاقباً موجب کاهش تراکم و آسان سازی موقعیت آرماتور می گردد. تحمل نیرو توسط این نوع کوپلرها بر مبنای تئوری مخروط برش در بتن صورت می گیرد.

کوپلر پیچی:

کوپلر پیچی روشی مقرون به صرفه برای اتصال دو آرماتور میباشد. در استفاده از این نوع کوپلرها نیازی به ایجاد رزوه در انتهای آرماتور نبوده و همچنین نیاز به چرخاندن آرماتور داخل کوپلر نیز نمیباشد. انتهای آرماتور در داخل کوپلر توسط دو حائل دندانه دار احاطه شده و پیچهای تعبیه شده بر روی کوپلر، روی آرماتور محکم میشوند و انتهای مخروطی پیچهاروی آرماتور قرار میگیرند.

کوپلر موقعیت:

این نوع از کوپلرها برای حالتی طراحی شدهاندکه دو آرماتور قادر به حرکت نبوده و در دو بخش از سازه بتنی مجزا از یکدیگر قرار گرفتهاند. این کوپلرها از سه بخش قطعه نر، قطعه ماده و مهره قفلکننده تشکیل شدهاند. قطعه نر، دارای یک رزوه داخلی و یک رزوه خارجی موازی میباشد. قطعه ماده نیز داری رزوه داخلی موازی می باشد و مهره قفل کننده برای محکم نگه داشتن اتصال بین دو آرماتور هنگامی که درجه انطباق صحیح بدست آمدهباشد استفاده میشود.

اطلاعات بیشتر

| حجم فایل KB | 300 |

|---|---|

| پسوند فایل | dwg |

| نرم افزار فایل | اتوکد |

| نحوه دریافت | دانلودی |

نقد و بررسیها

هیچ دیدگاهی برای این محصول نوشته نشده است.